GE(通用电气)深耕中国 以“智造”助力本地产业链升级

新一轮科技革命与产业变革的大时代正在推动智能制造成为当前制造业升级与社会发展的主流。伴随着中国制造业在新常态下的转型升级,美国工业巨头GE也迎来新的市场机遇。凭借长期领先的智能制造技术,GE正立足中国,服务全球。

这家创立于1892年的老牌企业已经伴随着中国的工业走过了百年春秋,先后将航空、医疗、能源等领域的技术带向市场,并通过合作、投资等形式,在多地设立先进的制造基地,并根据产业所需引入、定制智能制造方案。其中,GE医疗北京影像设备生产制造基地和GE沈阳陆上风电工厂便是其中的典范。

智能制造是贯穿生产线的“命脉”

作为智能制造的先行者,GE一直通过基于客户和生产运营的反馈,提出降本增效的解决方案,实现更稳定的质量输出、更及时的交付,从而提升在市场的竞争力。

作为GE全球最大的CT、X光机、手术机、血管机等医学影像设备生产基地,GE医疗北京工厂的供货占据目前GE全球出货的CT设备的60%。

GE医疗北京影像设备生产制造基地的自动测试机器人

在这个可以称为“中国智造,服务全球”的生产基地,第一财经记者在GE医疗的北京影像设备工厂生产线上看到了当前医疗设备产业的首个“测试隧道”(Test Tunnel),这条代表着目前GE领先的无人生产线,很好地体现了GE以智能制造为高效的产线“赋能”。通过将原先需要由不同产线完成的工序,融合为一条集组装、测试为一体的单向“隧道”,并根据不同型号的设备生产周期进行流程化管理,由此避免了多产线间的协调难度和人工干预,同时实现了设备生产的标准化和及时性。

GE医疗的北京工厂如今已经能够在生产、测试环节,通过应用射频识别技术将物料流实时自动转化为信息流,将传统物理看板整合至数字供应链优化平台,实现精益生产与数字化的有效结合;首次将自主研发的数款智慧制造工具用于医疗设备生产测试,包括Auto-T自动换模测试机器人、AI人工智能影像比对系统、人机协同测试机器人、自动化配料系统等“智慧机器人”,真正实现设备检测和参数标定过程的无人操作,避免由人员操作可能面临的辐射、高压电风险,同时提高整体生产制造的效率和稳定质量。组装环节,应用数字力矩扳手与数据采集系统互联,实现装配环节过程数据的实时自动反馈和监控,提升溯源数据的可靠性,为生产运营数据监控与分析、运营效益的提升提供可靠的数据支持。

在今年春节疫情期间,AI人工智能影像技术就很好地填补了假期人手不足,超长工时等挑战,帮助“加速”抗疫急需的设备生产,也是北京工厂在疫情期间将CT的每周产量提升30%的一大“功臣”。

而在风电行业,为了使“块头”更大更重的设备实现更高效、安全、标准、及时的生产和交付,GE在沈阳风电生产基地的生产线也相应地部署了智能制造解决方案。比如针对风电机组部件重量大、体积大、运输难等特性,通过颠覆常规的吊车生产线模式,以地下铺设的链条和电机匀速驱动工位,支持上下游的自动化物料输送,实现产品和作业平台的同步运行,这使沈阳基地具备同时组装1MW到5MW全系列风机平台产品的灵活性。

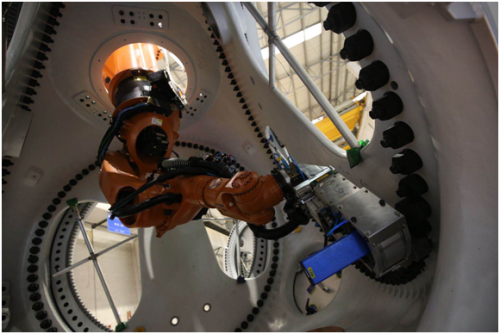

针对生产组装过程中作业节拍、重复作业及人员登高风险等问题,GE应用了全球首个在狭小空间内进行集成的机器人作业,它能实现在小空间里对风机轮毂大型轴承部件进行大批量、重复性螺栓紧固工序自动化操作。通过预设的程序设置对作业进行指引,这一自动化机械设备极大地提升工序的安全性及质量,使生产时间缩短近一半。

GE沈阳陆上风电工厂KUKA机械人手臂

为了使流程管理更为直观智能,GE还为沈阳工厂量身定制了MES系统,将原料到货、生产节拍、仓储管理和订单交付各个节点的工时标准化,并把相关参数在对应操作工位的配套显示屏实时更新,实现更直观地监测和控制各环节生产,帮助产线各环节实现有序高效衔接。同时,该系统能在具体环节出现异常时,及时与对应负责操作人员的手机进行连线,使问题更为迅速地解决,确保出品质量和工期进度。

如何解决制造业智能化进阶的痛点

我国的制造业正处于全球化的快速发展阶段。但如何帮助企业解决制造业智能化进阶的痛点,成为业界最为迫切的任务。

行业普遍认为,在未来的智慧工厂里,人和机器的分工将更加明确:多数的重复性工作将由机器执行,而人则更多负责机器的维护保养、系统程序开发等更高级的头部工作。

为此,GE提出以数字化为主线、以先进制造技术为基础的智能化转型来实现制造业供应链的人力流、物料流和数字流的高效整合及优化,从而不断提升产品质量和综合运营效益。

通过实现人力、物料和数字信息的“三流合一”,使生产全程的信息更加透明化,最直接的效果就是提升了库存周转率。

以GE医疗北京工厂为例,目前该基地的库存周转率已达到GE全球供应链平均水平的近三倍,处于业界的领先水平,单台设备的综合能耗也远低于美国等成熟市场。

除了使机器更“智能”,GE也力求使管理机器的“人”更“智能”。通过推行精益管理,强调以为客户创造价值为聚焦,将其作为上至管理团队,下至一线员工实现高效运营的实践工具,有助于领导者直达问题的本源,持续减少损耗,并明确工作的优先等级。通过多种形式的讨论会及培训,以及相关的监测工具应用,将工厂的每一道工序从质量、成本、交付、绩效、安全等方面实现全方位的生产系统优化,从而在提升工时效率的同时,确保了出品质量的可靠性和统一性。这一实践已在GE沈阳工厂推行了近十年,其实践意义不仅对于风电行业,且对于其他制造业的流程优化都是有益的借鉴。

GE沈阳陆上风电工厂HUB轮毂生产线

带动供应链升级,源中国、汇全球

不仅持续地夯实在本土的制造能力,GE更将眼光落到产业链的上下游,带动供应链上下游数百家合作伙伴在原材料、制造工艺、运营效率等多方面的创新升级,优化智慧供应链生态圈,引领制造业的智能化转型,携手本土企业做大做强,走向全球。

比如GE应用于生产、测试等诸多环节的智能工具,不仅实现了自身的智能制造和精益运营,同时也将这些智能制造的工具带给供应商,带动了供应链上下游的创新升级,有效地实现效益最大化,并保证质量的稳定性。

另一方面,GE也利用数字化供应链等手段,实现上下游信息的透明化,供应商可以随时根据GE生产基地的订单、备料、采购、人力等情况调整运营状态,最大化优化作业安排,提升运营效益。

在生产已实现深度国产化的GE医疗板块,目前有70%以上的采购源自中国本土供应商。通过将自主研发的智能制造相关工具商业化,并与上下游供应链共享并进行精益管理等相关培训,GE有效的帮助上下游产业链合作伙伴提升了管理能力。

智能化投入势必会对人才的结构提出新的要求,GE的目标是希望在提高工业水平的基础上,最大化地发挥产业工人的个体价值。

此外,也正是得益于在智能制造和精益管理方面的持续实践,GE沈阳工厂依靠生产制造方面的强大能力,正在不断满足全球的供应需求,为除中国以外包括亚洲、欧洲、美洲、非洲等地的客户提供定制化的风电解决方案,为全球客户提供最优化的选型和配置。与此同时,GE也持续与本地合作伙伴谋求共赢,通过把GE最先进的管理机制和流程管控系统、质量标准要求系统带入供应商企业,助力他们成为全球一流的供应商。

这一系列的发展布局,展现了GE在中国 “源中国、汇全球” 的重要发展战略。

GE全球副总裁、GE中国总裁兼首席执行官向伟明表示:“当前中国的产业链发展迎来了全新的机遇和挑战,数字化、人工智能等技术得到了宝贵的发展空间,大量技术创新不仅为企业带来了突破,也为人民生活带来了更多的便利。作为以制造业为本的工业企业,产业链的智能创新对GE至关重要。”

展望未来,向伟明希望GE中国的生产制造基地能够成为GE全球智能制造领域的风向标和领头羊,赋能更多产业合作伙伴,协同创新合作共赢,助力中国经济社会的高质量发展。